En el proceso de fabricación de moldes, a menudo es necesario pulir la superficie de la parte de formación del molde.Dominar la tecnología de pulido puede mejorar la calidad y la vida útil del molde y así mejorar la calidad del producto.Este artículo presentará el principio de funcionamiento y el proceso de pulido de moldes.

1. Método de pulido de moldes y principio de funcionamiento.

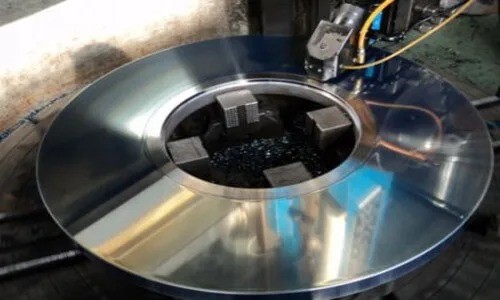

El pulido de moldes suele utilizar tiras de piedra de aceite, ruedas de lana, papel de lija, etc., de modo que la superficie del material se deforma plásticamente y se retira la parte convexa de la superficie de la pieza de trabajo para obtener una superficie lisa, que generalmente se realiza a mano. .El método de esmerilado y pulido superfino es necesario para obtener una superficie de alta calidad.El esmerilado y pulido superfino se realiza con una herramienta de esmerilado especial.En el líquido de pulido que contiene abrasivo, se presiona contra la superficie mecanizada para realizar un movimiento giratorio de alta velocidad.El pulido puede lograr una rugosidad superficial de Ra0,008μm.

2. El proceso de pulido

(1) pulimento áspero

El mecanizado fino, la electroerosión, el rectificado, etc. se pueden pulir con una pulidora de superficie giratoria con una velocidad de rotación de 35 000 a 40 000 r/min.Luego está el rectificado manual con piedra de aceite, una tira de piedra de aceite más queroseno como lubricante o refrigerante.El orden de uso es 180#→240#→320#→400#→600#→800#→1 000#.

(2) Pulido semifino

El semiacabado utiliza principalmente papel de lija y queroseno.La cantidad de papel de lija está en orden:

400#→600#→800#→1000#→1200#→1500#.De hecho, el papel de lija n.º 1500 solo utiliza acero para moldes adecuado para endurecer (por encima de 52 HRC) y no es adecuado para acero preendurecido porque puede dañar la superficie del acero preendurecido y no puede lograr el efecto de pulido deseado.

(3) Pulido fino

El pulido fino utiliza principalmente pasta abrasiva de diamante.Si se rectifica con un disco de paño de pulido para mezclar polvo abrasivo de diamante o pasta abrasiva, el orden de pulido habitual es 9 μm (1 800 #) → 6 μm (3 000 #) → 3 μm (8 000 #).La pasta de diamante de 9 μm y la rueda de paño de pulido se pueden utilizar para eliminar las marcas de pelo del papel de lija 1 200# y 1 50 0#.A continuación se realiza el pulido con un fieltro y una pasta de diamante del orden de 1 μm (14 000 #) → 1/2 μm (60 000 #) → 1/4 μm (100 000 #).

(4) Ambiente de trabajo refinado

El proceso de pulido debe realizarse por separado en dos lugares de trabajo, es decir, el lugar de procesamiento de pulido basto y el lugar de procesamiento de pulido fino están separados, y se debe tener cuidado de limpiar las partículas de arena que quedan en la superficie de la pieza de trabajo en el anterior. proceso.

Generalmente, después del pulido aproximado con piedra de aceite hasta papel de lija de 1200#, la pieza de trabajo debe pulirse para limpiarla sin polvo, asegurándose de que no se adhieran partículas de polvo en el aire a la superficie del molde.Los requisitos de precisión superiores a 1 μm (incluido 1 μm) se pueden realizar en una cámara de pulido limpia.Para un pulido más preciso debe ser en un espacio absolutamente limpio, ya que el polvo, el humo, la caspa y las gotas de agua pueden raspar las superficies pulidas de alta precisión.

Una vez finalizado el proceso de pulido, la superficie de la pieza de trabajo debe protegerse del polvo.Cuando se detiene el proceso de pulido, se deben eliminar con cuidado todos los abrasivos y lubricantes para garantizar que la superficie de la pieza de trabajo esté limpia, y luego se debe rociar una capa de revestimiento antioxidante sobre la superficie de la pieza de trabajo.

Hora de publicación: 10 de enero de 2021